Статьи

Клиновые или зубчатые?

Приводные ремни и все что с ними связано, а именно виды, качество, технологии прошли многочисленные изменения и модификации с момента своего появления. Проведенные усовершенствования позволили владельцам автомобилей меньше беспокоиться о сроке и качестве службы ремней, а так же дали преимущество в виде снижения затрат для потребителя.

Какие виды ремней наиболее популярны в настоящее время?

На сегодняшний день, именно конструкция приводного ремня считается наиболее альтернативным выбором благодаря своей прочности, составляющих компонентов, эластичности и гибкости, а так же способности выдерживать широкий диапазон температур. Это уже не просто полоса, вырезанная из куска кожи, а сложный авто компонент, созданный из различных «ингредиентов» по специальным технологиям.

На сегодняшний день, именно конструкция приводного ремня считается наиболее альтернативным выбором благодаря своей прочности, составляющих компонентов, эластичности и гибкости, а так же способности выдерживать широкий диапазон температур. Это уже не просто полоса, вырезанная из куска кожи, а сложный авто компонент, созданный из различных «ингредиентов» по специальным технологиям.

Все приводные ремни подразделяются на две отдельные группы. А именно зубчатые и фрикционные.

Во фрикционных ремнях именно сила трения отвечает за осуществление вращения. Ее величина зависит не только от формы конуса ремня, но и от его натяжения. В линейке клиновых ремней присутствуют многоручьевые (включают в себя 2-3 обычных ремня) приводные ремни. Их использование имеет смысл, когда нужно передать большие усилия. Форма так же является одним из отличительных признаков. Она может быть как ровной, так и волнистой.

Еще один вид- армированные. В данном случае ремень покрыт тканевой оболочкой не только на поверхности, но и по бокам. Используется в случае необходимости больших мощностей. Но и неармированный вид ремней так же имеет свои преимущества, такие как устойчивость к воздействию тепла, масла и различных трений. Обозначение данных ремней включает в себя длину, ширину и тип профиля. Посмотреть варианты клиновых ремней.

Еще один вид- армированные. В данном случае ремень покрыт тканевой оболочкой не только на поверхности, но и по бокам. Используется в случае необходимости больших мощностей. Но и неармированный вид ремней так же имеет свои преимущества, такие как устойчивость к воздействию тепла, масла и различных трений. Обозначение данных ремней включает в себя длину, ширину и тип профиля. Посмотреть варианты клиновых ремней.

Когда существует необходимость в приводе сразу нескольких элементов автомобиля, в ход идут поликлиновые ремни , состоящие из нескольких уменьшенных копий. Применение поликлинового ремня потребует более сильный предварительный натяг в отличие от стандартного ремня.

Следующая группа ремней- зубчатые. Они используются в бензиновых и дизельных двигателях. Специфическая форма зубьев позволяет одновременно сочетать такие достоинства как бесшумность и удобство с синхронностью вращения валов. Стоит отметить, что технологии изготовления зубчатых ремней и клиновых схожи. Но в зубчатом ремне конструкторы уделяют особое внимание сроку службы, ведь если случится неожиданный обрыв ремня, произойдет отказ передачи, что приведет к дорогостоящему ремонту. Поэтому стоит особо внимательно относиться к выбору данного вида ремня.

Стоит отметить, что срок службы ремня напрямую зависит от тщательного выбора, установки и регулировки силы натяжения, а так же от правильного положения всех элементов привода. Но даже профессиональным мастерам зачастую не под силу сделать всю необходимую работу вручную.

На сегодняшний день многие производители ремней предлагают оборудование для замены привода и его диагностики. Как дешевое и простое в использовании, так и технически сложное дорогое устройство.

Зубчатые ремни — гарант экономичной и стабильной работы авто при любых нагрузках

Приводные зубчатые ремни все чаще используются в современном производстве благодаря своей восприимчивостью к износу, а также качественным материалам, из которого они производятся. Но какую же роль приводной зубчатый ремень играет в автомобилестроении? Об этом мы расскажем ниже. Характеристики, которыми обладают приводные резиновые и полиуретановые зубчатые ремни, их маркировка, а также разновидности описаны в этой статье.

Характеристика

На сегодняшний день приводные зубчатые ремни (как полиуретановые, так и резиновые) повсеместно используются в автомобильном производстве. И не мудрено, ведь они включают в себя основные преимущества как цепных, так и ременных передач. Собственно, это и является главной причиной их популярности.

Белый зубчатый ремень

Белый зубчатый ремень

Как показывает практика, зубчатый ремень оптимально подходит для передачи больших мощностей в промышленных силовых, а также автомобильных приводах. Такое компонент очень надежен в использовании, если он качественного производства. Действительно, на практике коэффициент полезного действия может составлять 99%. Такая продукция без проблем может функционировать в самых различных системах с высокими нагрузочными свойствами и частотой вращения.

Конструкция

Для начала рассмотрим конструкцию ремней: они имеют несколько слоев, изготовленных из различных материалов:

- Главный слой — это несущий. Именно он обеспечивает наиболее максимальную прочность ремешка, а также свойство невозможности изменения его размеров и габаритов. Несущий слой изготавливается из корда, который, в свою очередь, может быть выполнен из железа, кевлара или стекловолокна. Все зависит от предназначения элемента.

- Второй слой обычно производится из полиуретана или резины. По утверждению производителей, эти компоненты придают гибкости и эластичности ремешкам.

- Третий слой выполняется из нейлона, а также прочих стойких синтетических материалов. Именно третий слой позволяет снизить показатели износа и способствует улучшению характеристик и свойств ремешка. Кроме того, он в целом способствует увеличению его ресурса службы.

В один ремень все эти три слоя могут быть объединены только путем вулканизации. Эксплуатация элементов увеличенной стойкости дает возможность использовать ремешки в больших температурных диапазонах, начиная от -40 и заканчивая 100 градусами Цельсия.

Преимущества

Недостатков эта продукция практически не имеет. Исключением может быть только некачественно выполненный зубчатый ремень, но при правильном производстве, если все соответствует стандартам, это навряд ли произойдет.

Итак, рассмотрим преимущества:

- Высокий показатель КПД, а также наиболее оптимальная передача мощности. Приводной резиновый или полиуретановый ремень обычно эксплуатируется с целью достижения высоких скоростей и увеличения производительности. Эти показатели удается достичь благодаря специальному составу материала, из которого он изготовлен, а также торцевым граням. Поскольку торцевые грани открыты, приводной ремешок гораздо лучше прилегает к шкиву, таким образом получая наиболее эффективную для функционирования форму.

- Высокий показатель гибкости. Полиуретановые приводные зубчатые ремни, как вы могли понять, оснащены фасонными зубчиками. Эти зубья позволяют снизить вероятность перелома ремешка в месте, где наиболее высокое напряжение. В результате этого ремешки могут использоваться на валах с меньшим диаметром, это совершенно безопасно для них. В целом же традиционные клиновые ремешки не подходят для обратного прогиба, что становится причиной растяжки внутренних слоев, соответственно — элемент более быстро изнашивается. Если же приводные зубчатые ремни оснащены зубчиками с обеих сторон, то это позволяет увеличить показатель гибкости, что дает возможность функционировать им на разных направлениях.

- Снижение расстояний между валами. При использовании полиуретановых приводных ремешков допускается небольшие межцентровые расстояния между валами, в результате чего значительно возрастает скорость элемента, а также передаваемый им показатель мощности.

- Как сказано выше, немаловажным преимуществом является повышенный интервал технического обслуживания. При максимальной точности длины практически все современные производители гарантируют потребителями стабильность показателя натяжки, а также более долгий ресурс эксплуатации. Соответственно, это позволяет увеличить интервал технического и диагностического обслуживания, а также ресурс работы ремешка в целом.

- Самый минимальный показатель вибраций, если нагрузки прерывистые, а проскальзывание в системе отсутствует. Как показывает практика, при свободном хождении ремешка на валу работа шкивов может быть стабилизирована. Кроме того, при этом практически не чувствуются вибрации, а проскальзывание отсутствует напрочь.

- Наиболее высокий ресурс эксплуатации. На практике приводные полиуретановые или резиновые ремешки довольно просты в обслуживании и позволяют достичь очень долгого ресурса эксплуатации. Даже в том случае, если нагрузки часто меняются.

Применение

Полиуретановые приводные ремешки используются не только в автомобилестроении, но и во всех без исключения сферах промышленной деятельности. Начиная от мини-приводов в небольшом производстве и заканчивая высокомощными приводами в области строительства и деревообработки. Ну и, разумеется, в автомобильных приводах. Главное условие конструкции, в которой будет применяться компонент — это соблюдение основного усилия, а также заданное расположение шкивов.

Маркировка

Теперь что касается маркировки.

По категориям, в частности, по типу изготовляемого материала, зубчатые ремешки подразделяются на:

Каждый из этих типов имеет свою маркировку размеров. Все они предоставлены в таблицах ниже.

Разновидности

Рассмотрим разновидности данных компонентов, которые можно сегодня найти в продаже.

Плоскозубчатые

Плоскозубчатые ремешки являются одними из наиболее распространенных в автомобильном производстве.

Их зубья могут быть выполнены в нескольких различных формах, в частности:

- трапециевидную, которая может быть как стандартной, так и широкой;

- полугруглую;

- а также сложную эвольвентную.

Такие компоненты являются наиболее популярными в результате свойств повышенной гибкости, высокого коэффициента полезного действия при функционировании в больших диапазонах передаваемых мощностей. Кроме того, плоскозубчатые ремни имеют хороший показатель синхронности даже наиболее повышенных скоростях вращения валов.

Двухсторонние

Двусторонние ремешки являются менее популярными и распространенными, чем плоскозубчатые. Тем не менее, они отлично справляются со всеми возложенными на них функциями. В частности, они используются в приводах и механизмах, работающих на высоких скоростях и больших крутящих моментах. Помимо прочего, они могут использоваться в приводах с противоположным ходом.

Такие характеристики являются немаловажными, поскольку именно они определяют эффективность от эксплуатации ремешка. Также следует отметить, что ремни могут использоваться и с целью передачи противоходного направления вращения. Помимо этого они отлично справляются со своими задачами и при работе в приводах, функционирующих на небольших и средних оборотах.

Бесшумные или малошумящие

По факту такие ремни являются малошумными, но некоторые называют их бесшумными. Как вы могли догадаться, это обусловлено низким уровнем шума, сопровождающимся при работе ремня.

Такая продукция производится из полиуретана и обширно используется:

- в линейных приводах и установках;

- в транспортировочных механизмах и устройствах;

- в подъемных агрегатах и на производстве;

- в моечных установках и так далее.

Приводные ремни с профилем HDT

Зубчатые ремешки с данным профилем обычно применяются в двигателях с довольно высоким моментом вращения. В результате того, что полукруглый профиль зубчика позволяет обеспечить наиболее эффективный показатель передачи мощности, ресурс эксплуатации таких ремешков значительно увеличивается. Кроме того, на это влияют и корды, выполненные из стекловолокна, поскольку позволяют удержать изначальный вид и размеры ремня при всем сроке эксплуатации. Также следует отметить, что эти ремешки выпускаются в нескольких вариантах, в частности, имеется в виду шаг между зубчиками.

С профилем STS/STD

Зубчатые элементы с таким профилем позволяют передавать от шкива к шкиву увеличенные крутящие моменты с высокой точностью передачи движения. Также следует отметить, что они обладают невысокой шумностью при эксплуатации и довольно-таки высоким ресурсом службы.

Видео «Стыковка ремней»

Как происходит стыковка ремней — смотрите на видео.

Зубчатые ремни, какие бывают, какой выбрать

Timing belts, synchronous belts, toothed belts.

Передачи с использованием зубчатого ремня позволяют точно позиционировать положение в пространстве, а также имеют высокие нагрузочные характеристики (по сравнению с плоским ремнем), благодаря зацеплению зубьев на ремне с зубьями на шкиве в точке их соприкосновения.

Характеристики зубчатых ремней

- крутящий момент (нагрузка на ремень) – определяется силой трения, на него влияет обшая площадь контакта зубьев, размер зуба и угол его наклона

- точность позиционирования – определяется зазором между зубьями в процессе смыкания – чем меньше зазор, тем меньше вероятность отклонений при смыкании

Остальные характеристики: скорость, шумность, вибрации при работе, сопротивляемость проскальзыванию

Профили зубчатых ремней. Как форма зуба ремня влияет на его характеристики.

Как зубья сцеплены (площадь контакта, высота зуба) и как проходит смыкание зубьев в процессе движения определяется формой его профиля.

Эти характеристики противоположны друг другу – увеличение площади контакта тянет за собой увеличение размера зуба, а увеличение размера зуба требует больше пространства для вхождения и выхода из зацепления.

Существует два “противоположных” по геометрии и характеристикам базовых профиля:

- Трапецеидальный профиль – плотное и точное смыкание

- Круглый профиль – увеличенная площадь контакта

Вариации форм между первыми двумя дают так называемый скругленный профиль.

Распределение нагрузки на ремень в зависимости от формы зуба

Распределение нагрузки на ремень в зависимости от формы зуба

Как видно на рисунке, нагрузка на зуб трапецеидального ремня приходится на нижнюю часть зуба на границе соприкосновения с шкивом, а у круглого распределена по всему объему. Это означает, что ремень круглой формы лучше справится с нагрузкой, а трапецеидальный будет быстрее изнашиваться.

- Трапецеивидные – более точное позиционирование, меньшая нагрузка, больше шума, быстрее износ.

- Круглые – меньше точность позиционирования, большая нагрузка и большая скорость, тихая работа.

- Скругленные – различные балансы между точностью и нагрузкой.

Характеристики популярных ремней. Какой ремень выбрать (2GT, GT2, MXL, HTD, T2.5, T5 и тп).

Плоскозубчатые ремни с трапециевидным профилем (MXL, XL, L, H, XH, XXH, T, AT): высокая точность позиционирования, склонны к вибрации.

Круглый профиль (HTD, High Torque Drives, передачи с высоким крутящим моментом): высокий крутящий момент, сопротивляемость проскальзыванию, шумность при работе.

Скругленный профиль (GT2, 2GT, GT): хорошая точность позиционирования, хороший крутящий момент, высокая скорость, сопротивляемость проскальзыванию, шумность при работе.

Если не хотите заморачиваться – выбирайте серию GT (2GT, GT2) – это универсальный ремень с хорошими показателями по всем характеристикам.

Выбор ремня для 3D-принтера. Выбор ремня для ЧПУ-станка.

Отличное решение для 3D-печати – тот же самый ремень GT2. Альтернативный вариант, который даст больше точности – плоскозубчатый ремень, к примеру MXL, если готовы мириться или бороться с остальными его недостатками.

Использовать зубчатый ремень для ЧПУ-станка сомнительное решение, но если вы собираете маленький пробный станочек на быструю руку, то попробуйте ремни GT2 или HTD.

Разбираемся в приводных ремнях – как выбрать приводной ремень

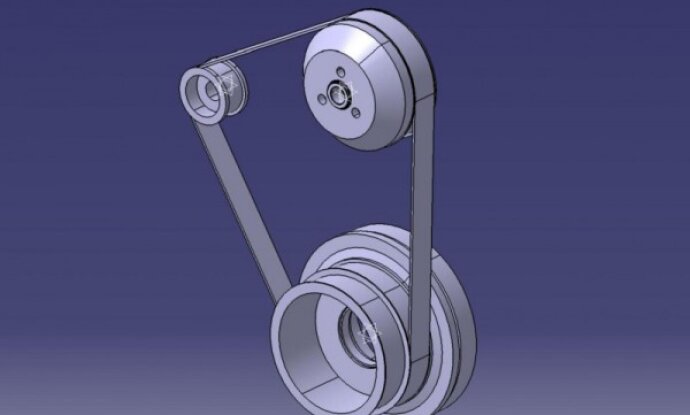

Ременные передачи в системах привода. Отличия конструкции, достоинства и недостатки применения.

Ременная передача известна человечеству очень давно. Она применялась в первых мельницах, приводимых в движение лошадьми. Быстро совершенствовалась с появлением двигателя внутреннего сгорания. Ремни прошли путь от полоски сыромятной кожи, сшитой в кольцо, до поликлинового и зубчатого форматов. Сегодня в различных системах привода используются самые разнообразные изделия. Свойства ремней отличаются в зависимости от конструкции, предлагая как снижение нагрузки на валах, так и возможность передавать высокий крутящий момент.

Определение

Ремень – это бесконечная лента, выполняющая передачу мощности от ведущего к одному или нескольким ведомым валам. Система работает на следующих принципах:

- ремень располагается на шкивах;

- передача мощности, формирование крутящего момента происходит благодаря действию сил трения;

- для эффективной работы ременной передачи нужно обеспечить натяжение рабочего элемента.

Зубчатые типы приводных ремней передают крутящий момент не только силами трения, но и зацеплением выступающих элементов за выступы на колесе шкива. Каждый из используемых в настоящее время элементов передачи имеет свой список достоинств и недостатков.

Виды ремней, плюсы и минусы их использования в системах привода

Ременная передача может передавать момент вращения между валами, расположенными на значительном расстоянии. Однако в современных условиях можно выбрать оптимальные характеристики и тип рабочего органа для качественного решения поставленных перед инженером задач. Используемые в различных механизмах и машинах ремни отличаются по конструкции, характеру формирования усилия, воздействию на ведущий и ведомый валы.

Плоскоременная передача

Плоскоременная передача представляет собой самую старую схему передачи крутящего момента. В установках используются:

- шкивы в виде гладких цилиндров;

- тонкие ленты, сечение которых представляет собой прямоугольник.

В древности незаменимым материалом для изготовления элементов передачи выступала сырая кожа. Сегодня плоские ремни делаются из нескольких слоев резины. Для увеличения прочности внутрь структуры помещается корд из текстильной нити или нейлона.

Плоскоременная передача имеет несколько достоинств. Во-первых, она позволяет достаточно просто организовать передачу момента не только между параллельными, но и пересекающимися под любыми углами валами. Во-вторых, конструкция шкивных колес предельно проста. В третьих, плоская лента при малой толщине обладает высокой гибкостью и испытывает малые напряжения при изгибах и деформациях

Но есть в применении такой передачи и существенные недостатки. Главный заключается в необходимости обеспечивать значительное усилие натяжения для формирования силы трения. В результате снижается срок эксплуатации ленты. Кроме этого, под значительной нагрузкой работают ведущий и ведомый валы, подшипниковые блоки имеют значительный износ.

Сегодня для изготовления плоского ремня используется резина с армированием из белтингового тканевого материала, полимерами, металлическим кордом. В системах приводов используются прорезиненные тканевые ленты. Применяются нарезные элементы с прослойками из резины, завернутые послойно или спирально.

Наша продукция:

- 17.772

- 22.176

Клиноременная передача

Сечение клинового ремня представляет собой трапецию. Ее форма стандартизирована. На территории России конфигурация стандартного клина описывается требованиями ГОСТ 1281.1-89, 1281.2-89, 1281.4-89. Узкопрофильные изделия стандартизируются согласно ТУ 38-40534-75, 38-105161-84.

Клиновые ремни обладают массой достоинств.

- Площадь поверхности соприкосновения со шкивом, в сравнении с шириной изделия – огромна. Обеспечивается хорошее сцепление и формирование значительных сил трения.

- Для передачи момента не требуется создавать большого натяжения, уменьшается нагрузка на валы и опоры.

- Расстояние между валами может быть как угодно малым, что ценно в современных машинах и механизмах.

- Обеспечивается стабильная передача мощности, лента не имеет сшивок. Это ценное свойство в приводах с большой точностью.

Для регулировки клиноременной передачи достаточно сдвинуть двигатель на специальных салазках. Кроме этого, в системе привода можно установить несколько ремней для распределения общей нагрузки между ними.

Есть у передачи данного типа ряд недостатков. Во-первых, клиновый профиль создает высокую жесткость. Срок службы изделия ограничен, особенно при бросках нагрузки на ведомом валу. Во-вторых, нужна особая механика установки ремня на шкивы. Вдобавок, нет универсальности использования. Конкретная группа механизмов использует только определенный тип элемента с клиновым профилем.

Поликлиновая ременная передача

Как следует из названия, поликлиновая лента имеет несколько зубьев трапецеидального сечения. Они называются ручьи. Поликлиновые ремни приводные предлагают:

- обширную поверхность контакта со шкивом;

- возникновение значительных сил трения;

- повышение КПД при передаче мощности на ведомый вал;

- повышение КПД при передаче мощности на ведомый вал;

Если сравнивать с обычным клиновым, многоручьевой ремень обеспечивает высокую быстроходность до 50 м/с, работу с большими передаточными отношениями. Открывается и возможность использования шкивов меньших диаметров.

По сравнению с клиновым, при той же нагрузочной способности, поликлиновый ремень имеет в 1.5-2 раза меньшую ширину. Ремень с несколькими трапецеидальными ручьями имеет сложную структуру. Она состоит из плоского армированного основания, изготовленного из прорезиненной ткани. Профильная часть делается целиком из резины.

Поликлиновый ремень имеет недостаток. Он крайне чувствителен к распараллеливанию между ведомым и ведущим валом, а также смещению шкивных колес вдоль оси. В этом случае в структуре изделия возникают механические нагрузки, неравномерно распределенные по структуре. Как результат – ремень быстро разрушается.

Зубчатый ремень

Зубчатый ремень еще называют синхронным. Он передает момент вращения не только благодаря силам трения, но и усилиями, образующимися при зацеплении с элементами шкивного колеса. При применении зубчатого ремня достигается:

- снижение шумов при работе;

- достаточно высокая жесткость передачи, типичная для зубчатых колес;

- синхронность вращения ведущего и ведомого валов;

- высокий КПД при передаче мощности;

- снижение нагрузки на подшипниковые узлы ведущего и ведомого валов.

Зубчатые ремни применяются в широком списке механизмов. Их можно встретить в автомобилях, насосном оборудовании, системах высокой точности с применением дизельных и бензиновых двигателей. Технология изготовления зубчатого ремня практически аналогична процессу производства клиноременного. Различия наблюдаются только в структуре слоев, режимах вулканизации резины, конфигурации среза (зубцы могут иметь как трапецеидальную, так и скругленную форму поверхности).

К несомненным достоинствам зубчатоременной передачи относится возможность транспорта значительной мощности при высоких крутящих моментах. Ремень данного класса обладает значительной гибкостью. Это дает возможность передавать момент от одного ведущего к нескольким ведомым валам, формировать системы с их разнонаправленным вращением. И все это можно сделать при малых межосевых расстояниях при снижении общих габаритов узла или системы привода в целом.

Зубчатоременная передача требует сложной регулировки. От показателей натяжения зависит срок службы рабочего элемента. Так как изделие довольно дорогое, его обрыв неизбежно вызывает расходы. Регулировка системы привода с использованием зубчатоременной передачи включает измерение силы натяжения ленты и положения шкивных колес.

Применение ременных элементов в различных условиях

Сегодня все современные ременные элементы для систем приводов предлагаются в различных исполнениях для работы в определенных условиях. В частности, можно приобрести изделия, допускающие постоянный контакт с маслами, сделанные из синтетических эластомеров. Не составит труда купить ремень, рассчитанный на эксплуатацию при отрицательных температурах. Есть изделия, выдерживающие значительные нагрузки и предлагающие длительный срок эксплуатации.

Одно стоит понять правильно. В системах современного привода должны использоваться только те типы ременных элементов узла, которые предусмотрены производителем. Они обязательно правильно натягиваются в соответствии с инструкциями к установкам, проверяются и обслуживаются. Без соблюдения этих простых правил невозможно гарантировать отсутствие неожиданных аварий оборудования или повышения расходов на покупку новых ремней на замену изношенным.

Обзор зубчатых ремней какие бывают чем отличаются и где используются

Основные виды зубчатых ремней и их назначение

Зубчатые ремни пользуются высоким спросом. Они активно применяются в различных механических агрегатах. В первую очередь в устройствах с максимально точным позиционированием, которые оснащены приводами больших мощностей.

Ассортимент зубчатых ремней включает широкий перечень наименований, которые могут отличаться друг от друга одним или сразу несколькими параметрами (например, материалом изготовления, конструкционными особенностями, назначением и т. д.). При этом, как правило, для каждого варианта характерна своя сфера применения.

Зубчатые ремни принято подразделять на несколько основных видов:

- плоскозубчатые;

- двусторонние;

- с профилем STS / STD.

Рассмотрим каждый из перечисленных выше типов отдельно.

Как подобрать ремень на скутер?

Для передвижения скутер оснащается зубчатым приводным ремнем, когда как конструкция мопеда предполагает наличие цепи. Поэтому ходовые параметры и движение у них различаются. Несмотря на то, что зубчатые ремни обладают наивысшими эксплуатационными возможностями, иногда их необходимо менять. Делается это тогда, когда стирание ремня превышает допускаемый производителем параметр. Сам процесс смены не сложен и не требует помощи профессионала. Основной вопрос заключается в том, как правильно выбрать ремень для скутера.

Приводные ремни различаются по размеру, параметрам и виду в зависимости от модели скутера. Иногда непросто определить подходящий вид и параметр привода, основываясь только на транспорте. В таких случаях существует таблица размеров. Как правило, она есть в прилагаемых инструкциях. Там указаны основные технические характеристики скутера, в том числе и размер нужного ремня.

Стоит учесть, что для скутеров китайского производства ремни определяются по двигателю производителя. А для моделей известных японских брендов найти привод намного легче. Также, иногда на старом ремне можно найти параметры и размер. В другом случае лучше исключите подбор на глаз и воспользуйтесь специальными таблицами, они есть на многих интернет — ресурсах.

Плоскозубчатые ремни

Чаще всего данный вариант РТИ используется в сфере производства автомобилей. Зубья таких изделий могут обладать полукруглой, трапециевидной, а также сложной эвольвентной формой. Среди положительных характеристик этой резинотехнической продукции следует выделить их повышенную гибкость и высокие показатели КПД. Даже при самых серьезных скоростях вращения валов в агрегате именно плоскозубчатые модели способны обеспечить отличные показатели синхронности.

Варианты маркировки

На наружной стороне зубчатого ремня можно заметить обозначение состоящее из цифр и букв. Таким образом обозначается в том числе длина и ширина изделия, а также вид профиля. Например, односторонние плоскозубчатые ремни с трапециевидным профилем имеют одну из следующих буквенных маркировок — MXL, XL, L, H, XH, XXH, в то время как их двусторонние варианты обозначаются уже иначе.

| Тип маркировки | Виды ремней |

| MXL, XL, L, H, XH, XXH | плоскозубчатые (с трапециевидным профилем) |

| DD XL, DD L, DD H | двусторонние плоскозубчатые (c трапециевидным профилем) |

| 3M, 5M, 8M, 14M, 20M, 2MR, 3MR, 5MR, 8MR, 14MR | плоскозубчатые (с округлым профилем) |

| DD 5M, DD 8M, DD 14M | двусторонние плоскозубчатые (с округлым профилем) |

| T 2.5, T 5, T 10, AT5, AT10, АТ15, АТ20, MXL, XL, L | полиуретановые |

| T 5 D, T 10 D, AT 5 D, AT 10 D | двусторонние полиуретановые |

| D-XL, D-L, D-H, D-5M, D-8M, D-14M | двойные |

| СБ | сборочные |

| ЛР и ЛПУ | литьевые |

Положительные характеристики зубчатых ремней

На сегодняшний день приводные зубчатые ремни (как полиуретановые, так и резиновые) повсеместно используются в автомобильном производстве. И не мудрено, ведь они включают в себя основные преимущества как цепных, так и ременных передач. Собственно, это и является главной причиной их популярности.

Как показывает практика, зубчатый ремень оптимально подходит для передачи больших мощностей в промышленных силовых, а также автомобильных приводах. Такое компонент очень надежен в использовании, если он качественного производства. Действительно, на практике коэффициент полезного действия может составлять 99%. Такая продукция без проблем может функционировать в самых различных системах с высокими нагрузочными свойствами и частотой вращения.

Конструкция

Для начала рассмотрим конструкцию ремней: они имеют несколько слоев, изготовленных из различных материалов:

- Главный слой — это несущий. Именно он обеспечивает наиболее максимальную прочность ремешка, а также свойство невозможности изменения его размеров и габаритов. Несущий слой изготавливается из корда, который, в свою очередь, может быть выполнен из железа, кевлара или стекловолокна. Все зависит от предназначения элемента.

- Второй слой обычно производится из полиуретана или резины. По утверждению производителей, эти компоненты придают гибкости и эластичности ремешкам.

- Третий слой выполняется из нейлона, а также прочих стойких синтетических материалов. Именно третий слой позволяет снизить показатели износа и способствует улучшению характеристик и свойств ремешка. Кроме того, он в целом способствует увеличению его ресурса службы.

В один ремень все эти три слоя могут быть объединены только путем вулканизации. Эксплуатация элементов увеличенной стойкости дает возможность использовать ремешки в больших температурных диапазонах, начиная от -40 и заканчивая 100 градусами Цельсия.

Преимущества

Недостатков эта продукция практически не имеет. Исключением может быть только некачественно выполненный зубчатый ремень, но при правильном производстве, если все соответствует стандартам, это навряд ли произойдет.

Итак, рассмотрим преимущества:

- Высокий показатель КПД, а также наиболее оптимальная передача мощности. Приводной резиновый или полиуретановый ремень обычно эксплуатируется с целью достижения высоких скоростей и увеличения производительности. Эти показатели удается достичь благодаря специальному составу материала, из которого он изготовлен, а также торцевым граням. Поскольку торцевые грани открыты, приводной ремешок гораздо лучше прилегает к шкиву, таким образом получая наиболее эффективную для функционирования форму.

- Высокий показатель гибкости. Полиуретановые приводные зубчатые ремни, как вы могли понять, оснащены фасонными зубчиками. Эти зубья позволяют снизить вероятность перелома ремешка в месте, где наиболее высокое напряжение. В результате этого ремешки могут использоваться на валах с меньшим диаметром, это совершенно безопасно для них. В целом же традиционные клиновые ремешки не подходят для обратного прогиба, что становится причиной растяжки внутренних слоев, соответственно — элемент более быстро изнашивается. Если же приводные зубчатые ремни оснащены зубчиками с обеих сторон, то это позволяет увеличить показатель гибкости, что дает возможность функционировать им на разных направлениях.

- Снижение расстояний между валами. При использовании полиуретановых приводных ремешков допускается небольшие межцентровые расстояния между валами, в результате чего значительно возрастает скорость элемента, а также передаваемый им показатель мощности.

- Как сказано выше, немаловажным преимуществом является повышенный интервал технического обслуживания. При максимальной точности длины практически все современные производители гарантируют потребителями стабильность показателя натяжки, а также более долгий ресурс эксплуатации. Соответственно, это позволяет увеличить интервал технического и диагностического обслуживания, а также ресурс работы ремешка в целом.

- Самый минимальный показатель вибраций, если нагрузки прерывистые, а проскальзывание в системе отсутствует. Как показывает практика, при свободном хождении ремешка на валу работа шкивов может быть стабилизирована. Кроме того, при этом практически не чувствуются вибрации, а проскальзывание отсутствует напрочь.

- Наиболее высокий ресурс эксплуатации. На практике приводные полиуретановые или резиновые ремешки довольно просты в обслуживании и позволяют достичь очень долгого ресурса эксплуатации. Даже в том случае, если нагрузки часто меняются.

Применение

Полиуретановые приводные ремешки используются не только в автомобилестроении, но и во всех без исключения сферах промышленной деятельности. Начиная от мини-приводов в небольшом производстве и заканчивая высокомощными приводами в области строительства и деревообработки. Ну и, разумеется, в автомобильных приводах. Главное условие конструкции, в которой будет применяться компонент — это соблюдение основного усилия, а также заданное расположение шкивов.

Маркировка

Теперь что касается маркировки.

По категориям, в частности, по типу изготовляемого материала, зубчатые ремешки подразделяются на:

Каждый из этих типов имеет свою маркировку размеров. Все они предоставлены в таблицах ниже.

Список достоинств рассматриваемых в данной статье изделий является довольно внушительным. В него входят небольшие габариты, высокий уровень нагрузочной способности, полное отсутствие скольжения, отличные показатели скорости, а также возможность реализовать максимальные передаточные отношения. Размерный ряд зубчатых ремней довольно широкий, благодаря чему каждый потребитель сможет подобрать для себя идеальную модель.

Виды приводных ремней и их классификация

В различных агрегатах используются разные приводные механизмы, потому применяются оптимальные для конструкции приводные ремни. Общими преимуществами всех ременных приводов являются:

- сравнительно низкая цена и простота замены при необходимости.

- значительный КПД,

- возможность передавать двигательный импульс большой мощности

- хорошие передаточные связи и их плавная регулировка,

- незначительные затраты на обслуживание,

- малые размеры механизма передачи,

- большой температурный диапазон эксплуатации,

- высокая невосприимчивость к агрессивным средам

Самым главным условием долгого функционирования работы системы ременной передачи является качество привода.

Приводные ремни делятся на зубчатые, клиновые, поликлиновые, плоские, Многоручьевые ремни и круглые, в зависимости от механизмов.

Рис. 1 Виды приводных ремней

Приводные зубчатые ремни изготавливаются из резины или полиуретана. Широкое распространение зубчатые ремни получили в механизмах, где особое значение придается синхронности вращения шкивов и их заданному положению. В таких механизмах принцип работы заключается в передачи импульса вращения за счет сцепки поперечных зубьев, которые имеются на полотне ремня, и шкива.

При проектировки ремней особое внимание уделяется форме зуба, в силу того, что движение осуществляются в результате сцепления шкива и зубьев ремня.

- техника бытового назначения,

- приборы промышленного назначения

- автоматизированном оборудовании

- автомобильной отрасли

Приводные клиновые ремни изготавливаются из высококачественной резины либо полимеров. Благодаря чему имеют огромный рабочий ресурс.

Трапециевидная форма обеспечивает передачу двигательного импульса, не в результате трения, а благодаря сцепке шкива и клиньев.

К основным геометрическим характеристикам клиновых ремней относится: ширина большого основания трапеции; высота ремня; расчетная ширина, находящаяся на уровне силового слоя; угол клина; длина ремня.

По технологии изготовления клиновые ремни делятся на: ремни обернутой классической конструкции (такие ремни обернуты по всему контуру прорезиненной тканью) и ремни нарезной конструкции (не имеют обертки).

Обернутые клиновые ремни имеют наружный слой из прорезиненной ткани. Слой служит для защиты боковых поверхностей от изнашивания.

Ремни нарезной конструкции изготавливаются с применения анизотропных материалов в слоях сжатия и растяжения и таким образом имеют монолитность и высокую поперечную жесткость. Ремни не имеющие обертки отличаются лучшим сцеплением со шкивами и способны передавать большую мощность. Помимо прочего, имеют повышенную долговечность.

Клиновые приводные ремни по конструкции разделяют на следующие типы:

– приводные – используемые в передачах промышленного оборудования, сельскохозяйственных машин и в приводах бытовой техники;

– вентиляторные – используемые в приводах агрегатов автомобилей, тракторов, а также двигателей комбайнов и других самоходных сельскохозяйственных машин;

– вариаторные – предназначенные для бесступенчатого регулирования скорости при передаче мощности от двигателя к рабочим органам сельскохозяйственных машин и промышленного оборудования.

Рис.2 Типы и размеры клиновых ремней

Плоские приводные ремни – самый распространенный и популярный тип привода. Их главной особенностью является то, что благодаря абсолютно плоской поверхности. Передача двигательного импульса обусловлена силой трения, возникающей при сцепке туго натянутого ремня с вращающимся шкивом.

Поликлиновые приводные ремни – это ремни нового поколения и используются в различных отраслях машиностроения и в автомобильных приводах. это своего рода гибрид плоского и зубчатого ремня.

Соединяющаяся со шкивом поверхность поликлинового ремня увеличена в три раза , чем при использовании плоских ремней за счет плоской верхней основы и наличии в нижней части продольных ручьев различной конфигурации. Достоинствами ремней привода этого типа являются:

- возможность использования на валах небольшого диаметра

- использование одного ремня для передачи двигательного импульса нескольким узлам

- изумительная гибкость

Несмотря на то, что поликлиновые ремени имеет в два раза больший эксплуатационный ресурс в сравнении с клиновыми, они весьма чувствительны к непараллельности и осевому смещению шкивов. Это приводит к нарушению контакта рабочей поверхности ремня с валом. Таким образом срок службы поликлинового ремня значительно снижается.

Многоручьевые ремни предназначены для замены клиноременного группового привода и используются в передачах сельскохозяйственных машин и различного промышленного оборудования. Главное преимущество – отсутствие необходимости в подборе отдельных ремней группового привода по длинам. К недостаткам этих ремней следует отнести повышенные требования к качеству и износу шкивов. Рекомендуемое число ручьев многоручьевого ремня 2-6, минимальные диаметры шкивов 71-355 мм, передаваемая мощность до 170 кВт.

Круглые ремни привода

Круглые приводные ремни изготавливаются, как правило, без силового слоя диаметром от 2 до 18 мм из полиуретана ввиду того, что используются в мало нагруженных передачах. Двигательный импульс между шкивами передается за счет высокого натяжения ремня.