Неисправности гидравлической системы вследствие отказа распределителя

Неисправности и способы их устранения являются общими для распределителей Р75 и Р150.

Орудие поднимается медленно или совсем не поднимается (не опускается)

Причины, вызывающие эту неисправность, и меры устранения могут быть следующие.

- В баке мало рабочей жидкости, поэтому и распределитель не работает (жидкость необходимо долить до уровня).

- Перепускной клапан зависает вследствие попадания грязи в сопряжение «хвостовик клапана — направляющая»; на седле перепускного клапана находятся посторонние частицы, препятствующие его полному закрыванию; загрязнено жиклерное отверстие в бурте (плунжере) клапана. Для устранения зависания клапана необходимо вынуть клапан и направляющую из корпуса распределителя, промыть их в дизельном топливе, прочистить жиклерное отверстие и протереть седло клапана. При установке на место деталей перепускного клапана проверить, свободное ли перемещение хвостовика клапана в направляющей.

- Предохранительный клапан не полностью закрывается вследствие скопления грязи под шариком на кромке отверстия гнезда. Поэтому перепускной клапан распределителя полностью или частично открыт и навесная система не работает. Для устранения неисправности необходимо несколько раз кратковременно задержать рукоятку распределителя в положении «Принудительное опускание» с тем, чтобы потоком рабочей жидкости смыть грязь с кромки предохранительного клапана. Если таким способом удалить грязь нельзя, тогда необходимо снять распределитель и направить в ремонтную мастерскую.

- Распределитель может быть исправным, но навесная машина подниматься не будет. Это может быть по следующим причинам:

- не включен насос гидросистемы или происходит самопроизвольное выключение насоса при неисправном механизме включения; утечки рабочей жидкости в насосе

- запорное устройство не пропускает рабочей жидкости через маслопровод

- подсос воздуха через сальник приводного вала насоса или через уплотнительное кольцо всасывающего патрубка либо штуцер маслопровода, что вызывает вспенивание рабочей жидкости

- неисправный силовой цилиндр

- засорено калиброванное отверстие замедлительного клапана

- повышенные утечки через уплотнительное кольцо поршня

- заклинивание в гнезде клапана ограничения хода поршня

- зазор между упором и хвостовиком клапана ограничения хода поршня меньше 10 мм

- Пониженная или повышенная температура жидкости в баке гидросистемы. В этом случае необходимо обеспечить температуру рабочей жидкости в баке в интервале +30—60°С.

Золотник не возвращается автоматически из положения «Подъем» или «Принудительное опускание»

Причины этой неисправности и способы их устранения могут быть следующие:

- Давление срабатывания предохранительного клапана равное или ниже давления срабатывания устройства автоматического возврата золотника. Эту причину устраняют путем изменения регулировки давления срабатывания устройства автоматического возврата золотника до И—12 МПа (110—125 кгс/см2) или предохранительного клапана до 13,0—13,5 МПа (130—135 кгс/см2) в ремонтных мастерских.

- Зависает перепускной клапан, вследствие чего не развивается нужное давление для срабатывания автоматического устройства. Способ устранения этой неисправности описан выше.

- Температура рабочей жидкости в баке выше +60°С, следовательно, вязкость недостаточная; вследствие чего большие утечки жидкости через зазоры в устройстве автоматического возврата золотника. Температура рабочей жидкости гидросистемы повысилась из-за неисправности бустерного устройства, поэтому до устранения неисправности тракторист должен возвращать рукоятку вручную из рабочих положений в «Нейтральное». Устранить причину неисправности можно путем охлаждения рабочей жидкости до температуры +60—30° С.

- Устройство автоматического возврата золотника исправное, но не работает по причине неисправности насоса (он не создает необходимого давления).

- Засорен фильтр золотника и рабочая жидкость не поступает в бустерное устройство в достаточном количестве. Устранить неисправность можно только путем разборки золотника — вынуть гильзу, прокладку с фильтром и промыть ее.

Золотник (следовательно и рукоятка) не фиксируется при установке его в рабочее положение («Подъем» или «Принудительное опускание») или возвращается в нейтральное положение до окончания полного хода поршня в цилиндре

Причины неисправности и способы устранения могут быть следующие:

- Давление срабатывания бустерного устройства (устройства автоматического возврата золотника) ниже 11 МПа (110 кгс/см2) и ниже рабочего давления, развивающегося в силовом цилиндре при подъеме навесной машины. Следовательно, срабатывание бустерного устройства происходит раньше, чем подъем машины в крайнее верхнее положение. Чтобы устранить эту причину, необходимо отрегулировать бустерное устройство на давление 11 — 12,5 МПа (110—125 кгс/см2).

- Масса навесной машины больше установленной для данного трактора или большое сопротивление почвы при выглублении машины. В связи с этим давление жидкости в силовом цилиндре достигает величины большей, чем давление срабатывания бустерного устройства, и поэтому фиксация золотника не происходит. В связи с этим нужно обращать внимание на правильность агрегатирования и на глубину хода рабочих органов навесной машины. В данном случае навесную машину заменить на машину меньшей массы или установить требуемую глубину обработки почвы.

- Не герметичен клапан бустера золотника из-за попадания посторонних частиц на седло клапана или в зазор между бустером и золотником. Из-за негерметичности клапана бустера устройство автоматического возврата золотника срабатывает при более низких давлениях. Можно устранить эту неисправность путем пяти- семикратного задержания рукоятки распределителя в рабочем положении после окончания рабочего хода поршня силового цилиндра с тем, чтобы потоком рабочей жидкости смыть с деталей бустерного устройства посторонние частицы. Если этим не устраняется неисправность, то необходимо перебрать узел золотника, промыть в дизельном топливе и продуть сжатым воздухом.

- Температура рабочей жидкости в баке ниже +30°С. Работа распределителя на холодной рабочей жидкости (большой вязкости) вызывает замедленную посадку шарика на кромку подводящего отверстия. В связи с этим поршень силового цилиндра достигает раньше своего крайнего положения, чем клапан бустера перекроет подводящее отверстие. Поэтому происходит преждевременная расфиксация.

- Засорено калиброванное отверстие замедлительного клапана или не соответствует диаметр калиброванного отверстия диаметру цилиндра. Поэтому возникает повышение давления жидкости в бустерном устройстве и происходит преждевременная расфиксация. Для устранения неисправности необходимо прочистить калиброванное отверстие и промыть штуцер в дизельном топливе или проверить соответствие диаметра калиброванного отверстия диаметру цилиндра. Для цилиндров Ц55, Ц75, Ц90, Ц100, Ц110, Ц125, Ц140 диаметр отверстия должен соответственно составлять 2,5; 3; 3,5; 4; 4,5; 5,5 и 7 мм.

- Неправильная установка замедлительного клапана в силовом цилиндре. В этом случае нужно поменять местами штуцер с замедлительным клапаном на второй штуцер цилиндра, т. е. установить штуцер с замедлительным клапаном в цилиндр так, чтобы при опускании навесной машины рабочая жидкость проходила только через калиброванное отверстие.

- Запорное устройство маслопровода не пропускает рабочей жидкости. В этом случае навесная машина поднимается медленно или совсем не поднимается или же зависает в промежуточном положении, а давление перед бустером быстро возрастает, что приводит к преждевременной расфиксации. Причина неисправности устраняется, если поджать до отказа накидную гайку запорного устройства. При неисправном запорном устройстве нужно его заменить или освободить от шариков, пружин и крестовин, а затем поджать накидную гайку.

- Заклинивание в гнезде клапана регулировки хода поршня или зазор между упором и хвостовиком клапана регулировки хода поршня стали меньше 10 мм. В этом случае происходит перекрытие масляной магистрали в силовом цилиндре и повышается давление в бустерном устройстве, что приводит к преждевременному срабатыванию бустерного устройства. Устранить эту неисправность можно в первом случае приподнятием клапана плоскогубцами за хвостовик, а во втором — поднятием подвижного упора на штоке силового цилиндра на расстояние 20—30 мм от хвостовика клапана.

- Износ фиксатора. В этом случае нужно проверить фиксатор при неработающем насосе. Если он не удерживает золотник в рабочих позициях, то нужно заменить изношенные детали.

Падение навесной машины

При установке золотника в положение «Принудительное опускание» происходит быстрое падение навесной машины, вызванное отсутствием шайбы с калиброванным отверстием в замедлительном клапане. Неисправность устраняется установкой новой шайбы с калиброванным отверстием диаметром, соответствующим диаметру цилиндра.

Характерные неисправности и повреждения, их причины и способы устранения

3.1 Причины повреждений

Анализ поступления платформ в текущий отцепочный ремонт (ТОР) показывает, что повреждаемости кузовов универсальных платформ происходит по следующим причинам:

– повышение интенсивности использования платформ;

– выполнение маневровых работ с повышенными скоростями;

– применение конструкционных материалов с недостаточной коррозионной устойчивостью;

– интенсивное ведение погрузочно-разгрузочных работ.

узла или детали

Допускаемая величина износа в эксплуатации

Борты торцевые, боковые

Изломы, искривления, отсутствие одного и

бортов (для платформ, оборудованных бортами)

Техникой при погрузочно-разгрузочных работах

Производится съем бортов и полная разборка пола. Деформированные борта правят на гидравлических или пневматических прессах

До 4 мм – кривизна вертикальной плоскости по всей длине борта не более 6 мм – местная кривизна, 8 мм – в горизонтальной плоскости местная кривизна бортов

Трещины, изломы, отсутствие досок пола

Техникой при погрузке (ковшом), при погрузочно-разгрузочных работах

Заменяют поврежденные доски и их уплотнения

До 5 мм – зазор между досками трещины в металлическом настиле – не допускаются. Зазор между армированным угольником и боковым швеллером допускается не более 3 мм

Сроки проведения деповского и капитального видов ремонта грузовых вагонов, курсирующих по пути общего пользования (в годах). Приложение к приказу МПС России от 18.12.95 №7/ЦЗ.

3.2 Наиболее сильное влияние на повреждаемость платформ оказывают методы ведения погрузочно-разгрузочных работ

Погрузка и выгрузка самоходных грузов (автомашин, тракторы и т.п.) часто производится по специальным аппарелям, на которые ложится борт платформы. Для предотвращения деформаций борта при проходе колесной или гусеничной техники на борта необходимо укладывать предохранительные деревянные щиты, что не всегда выполняется. Иногда для правильной установки гусеничной техники производят ее развороты, которые приводят к повреждениям настила пола.

Велика повреждаемость платформ при разгрузке сыпучих грузов. Для этой цели применяют грейферную разгрузку, экскаваторы, бульдозеры. Как и в полувагонах пол повреждается ковшами, когда идет разгрузка нижних слоев груза. При этом возможны изломы досок пола и деформации металлических обвязок пола.

При больших объемах поступления сыпучих грузов платформы разгружают бульдозерами, которые с торцевой аппарели въезжают на платформы и, двигаясь по ним, сталкивают груз. При этом бульдозер может маневрировать на платформе, повреждая настил пола, а при переезде на следующую платформу часть повреждает торцевые борта, которые получают деформации, изломы шарниров и упорных кронштейнов. При капитальном ремонте, учитывая повышенный износ сборочных единиц кузова, производится съем всех бортов и полная разборка пола.

3.3 К повреждениям платформ относят деформации, трещины и изломы бортов, повреждения бортовых петель, изгиб и излом кронштейнов бортов, а также повреждения досок пола

3.3.1 Деформированные металлические борта подвергают правке под прессами

3.3.2 Поперечные трещины на листах обшивки бортов разрешается заваривать при условии, что они после разделки не уменьшают сечение борта более чем на 30%, а толщина металла в местах наложения сварных швов не менее 3 мм. Сварные швы зачищают заподлицо с листом обшивки борта и перекрывают не менее чем на 50 мм профильными накладками толщиной 3…4 мм.

3.3.3 После ремонта и установки бортов кривизна их в вертикальной плоскости по всей длине борта допускается до 4 мм, а местная кривизна не более 6 мм по длине в 500 мм. В горизонтальной плоскости местная кривизна бортов допускается до 8 мм. Не допускаются зазоры более 5 мм между бортами и армировочными угольниками при закрытых бортах, при этом местные зазоры не должны превышать 7 мм на длине не более 500 мм. Местные зазоры от 7 до 12 мм устраняют приваркой с внутренней стороны кромки борта планок толщиной 4 мм на длине не более 800 мм. Зазоры между торцами продольных бортов в рабочем состоянии допускаются не более 5 мм. Такие достаточно жесткие требования к устранению различных зазоров объясняются необходимостью недопущения потерь сыпучих грузов при перевозках.

3.3.4 Ремонт пола платформы заключается в замене поврежденных досок и их уплотнении. Пол платформы собирают из простроганных досок без четвертей.

Настил пола необходимо собирать плотно из досок толщиной 55 +3 мм и шириной не менее 130 мм. Собранный настил по концам крепят угольниками с болтами заподлицо, а к хребтовой балке каждую доску пола крепят специальной скобой и болтом с обеих сторон балки. На новые платформы и при капитальном ремонте по плану модернизации устанавливают деревянно-металлический настил, состоящий из рифленой металлической полосы в средней части надхребтовой балкой и короткие доски между хребтовой и боковыми балками рамы.

Ремонт перегрузочных платформ и герметизаторов

Перегрузочное оборудование – это сложный механизм, подвергающийся значительным нагрузкам и воздействию окружающей среды. При отсутствии обслуживания этот механизм выходит из строя, парализуя работу перегрузочного бокса.

Поломки перегрузочного оборудование, а в особенности уравнительных платформ настоятельно рекомендуется устранять только при помощи квалифицированных специалистов, тяжелые элементы платформы, а также гидравлические узлы, при неправильном обращении во время диагностики и ремонта могут представлять угрозу вашему здоровью.

Частые неисправности перегрузочного оборудования

Гидравлическая платформа не поднимается

Причин того, что платформа не поднимается может быть множество. Для начала нужно определить источник проблемы.

Если на блоке управления отсутствует индикация и при нажатии кнопки запуска не слышно характерного звука работы насоса, то причина в блоке. Локализовав проблему можно определить причину (отсутствие питания, перегоревший предохранитель, неисправности элементов блока).

Если индикация на блоке есть, но при нажатии кнопки запуска не слышно характерного звука работы насоса, то причина может быть либо в разрыве цепи проводов,либо в самом насосе.

Если индикация на блоке есть, и при нажатии кнопки запуска слышен характерный звук работы насоса, то причина может быть в отсутствии гидравлической жидкости, разрыве соеденительных шлангов, работе клапанов и элементарно в наличии груза на поверхности платформы, что является нарушением правил эксплуатации.

Поворотная аппарель гидравлической платформы не поднимается

Если платформа поднимается, а аппарель остается в исходном положении, то причина может быть как механической (загрязнены или деформированы проушины аппарели), так и в работе гидравлической системы (некорректная работа клапанов, неисправность цилиндра аппарели).

Гидравлическая платформа не опускается

Если гидравлическая платформа поднялась, но не опускается, или опускается не полностью, то сначала исключите версию отсутствия питания и неисправности управления. Кроме этого проблема может быть в поломке защитных шторок или попадания постороннего предмета под платформу.

После проверки этих версий стоит искать причину в работе клапанов.

Гидравлическая платформа или аппарель поднимаются не целиком

Эта неисправность может быть связана с некорректной работой клапанов, низком уровнем гидравлической жидкости, а также с загрязнением и отсутствием смазки задних проушин.

Скорость подъема гидравлической платформы слишком медленная

Скорость подъема может зависеть от низкого уровня напряжения, недостаточного уровня гидравлической жидкости, а также от некорректной работы клапанов.

Поворотная аппарель открывается раньше чем поднимается платформа

Причиной того, что аппарель поднимается раньше платформы может быть некоррекная работа последовательного клапана.

Поворотная аппарель не сворачивается в вертикальное положение

Если аппарель не возвращается в исходное положение при движении платформы вниз, то причина может быть в загрязненных или поврежденных проушинах, либо в неисправном цилиндре.

Стоимость ремонта перегрузочного оборудования

Стоимость полного квалифицированнного ремонта зависит от удаленности объекта, сложности ремонта, состояния оборудования и срока эксплуатации. Она определяется после выездной диагностики, но ориентировочную цену вы можете узнать у наших специалистов уже по телефону.

| Вид работ | Цена руб. |

|---|---|

| Замена гидравлической жидкости, ед. оборуд. | 2 500,00 |

| Замена гидравлического цилиндра платформы, шт. | 3 000,00 |

| Замена гидравлического цилиндра аппарели, шт. | 2 500,00 |

| Замена клапанов, шт. | 1 000,00 |

| Настройка работы клапанов, ед. оборуд. | 1 000,00 |

| Замена гидравлического насоса, ед. оборуд. | 5 000,00 |

| Замена блока управления, шт. | 6 000,00 |

| Замена шланга гидравлической системы, шт. | 2 000,00 |

| Восстановление крепления цилиндра (сварка), шт. | 4 000,00 |

По результатам проведения диагностики составляется акт дефектации. На основании акта составляется калькуляция затрат на ремонтные работы.

Разовое обслуживание осуществляется с целью устранения возникших неисправностей оборудования. Производится путем выезда специалистов на объект на основании заявки и выполнения комплекса мероприятий, включающего в себя:

- осмотр оборудования;

- диагностику неисправностей;

- осуществления мелких ремонтных или наладочных работ, не требующих замены комплектующих или сварочных работ;

- осуществления дефектации (при необходимости);

- составление акта дефектации по результатам;

- оценка ремонтных работ.

Стоимость разового обслуживания оборудования в пределах г.Санкт-Петербург, г.Екатеринбург составляет 2 500,00 руб. за единицу оборудования.

В случае, если неисправность небольшая и вы хотите устранить ее своими силами, то вы можете получить подробную консультацию по телефону у наших специалистов бесплатно.

Необходимые комплектующие для ремонта вы также можете приобрести у нас. Ознакомиться с ассортиментом запасных частей можно здесь.

Сервисное обслуживание перегрузочного оборудования

Услуги по сервисному техническому обслуживанию оборудования производятся на плановой, регулярной основе путем выезда специалистов на объект и выполнения комплекса мероприятий, согласно утвержденному сторонами графику обслуживания. Целью сервисного обслуживания является поддержание рабочего состояния оборудования.

В случае необходимости ремонта составляется акт обследования технического состояния оборудования (акт дефектации) на основании которого осуществляется комплекс необходимых ремонтных работ. Стоимость ремонтных работ не входит в стоимость сервисного обслуживания.

Комплекс мероприятий по сервисному обслуживанию включает в себя:

- Проверка креплений конструкции:

– проверка плоскости шторок, соединительных петель и роликов (проверка работоспособности, очистка от загрязнений);

– проверка состояния сварных швов несущей конструкции, состояния профилей усиления, отсутствия ржавчины, наличия и состояния резьбовых соединений;

– смазка шарниров (Литол 24), выявление механических повреждений проушин и оси; - Проверка подъемного механизма:

Для электрогидравлических платформ:

– проверка общего состояния гидросистемы, выявление течи основных узлов, проверка повреждений гидроцилиндров (трещины, коррозия);

– проверка блока управления: надежность всех электрических соединений, состояние,натяжение, работу;

– замена рабочей жидкости (масла). Стоимость расходных материалов, вывоз и утилизация отработанной жидкости не включена в стоимость обслуживания.

Для механических платформ:

– проверка работоспособности механизма подъема платформы и аппарели, целостность и натяжение пружин, состояние и крепление цепей;

В случае необходимости ремонта составляется акт обследования технического состояния оборудования (акт дефектации) на основании которого осуществляется комплекс необходимых ремонтных работ. Стоимость ремонтных работ не входит в стоимость сервисного обслуживания.

Стоимость сервисного обслуживания составляет – от 950 руб. за стандартную единицу оборудования. Стоимость полного квалифицированнного ремонта зависит от удаленности объекта, сложности ремонта, размера ворот, их состояния и срока эксплуатации. Она определяется при выездной диагностике, но ориентировочную цену вы можете узнать у наших специалистов уже по телефону.

Уравнительная платформа почему может выйти из строя и как устранить неисправность

Обслуживание системы рулевого управления с ГУР

На автомобилях с гидравлическим усилителем рулевого управления люфт измеряют при работающем двигателе. Как правило, рулевой механизм с гидроусилителем обладает высокой надежностью и не требует сложного обслуживания при эксплуатации автомобиля.

Даже в случае отказа насоса усилителя, движение на автомобиле можно продолжать, хотя для поворачивания рулевого колеса в этом случае потребуется прикладывать значительно больше усилий, чем даже на автомобиле без гидроусилителя. Причиной полного отказа гидроусилителя чаще всего является обрыв приводного ремня насоса.

Поддерживайте на должном уровне количество жидкости в бачке усилителя. При необходимости доливайте жидкость только указанной в руководстве по обслуживанию марки. Учтите, что жидкость, предназначенную для АКПП, можно использовать не для всех гидроусилителей рулевого управления. В продаже имеется много разных марок жидкостей.

Неподходящая жидкость может испортить все сальники в системе. Так как жидкость используется не только как рабочее тело гидросистемы, но и как смазочный материал, очень важно, чтобы ее уровень не опускался ниже нормы, иначе насос может выйти из строя. Следите также за чистотой жидкости. Грязная или просроченная жидкость быстро разрушит насос и уплотнения гидросистемы, расположенные на реечном механизме, что потребует потом дорогостоящего ремонта.

Специальное отверстие для слива жидкости обычно отсутствует. Заправка новой жидкости производится через расширительный бачок. Как правило, при этом в гидросистеме образуются воздушные пробки, нарушающие ее работоспособность. Их следует удалить. Проще всего сделать это следующим образом. Запустите двигатель, откройте крышку расширительного бачка и прокачайте систему, поворачивая руль несколько раз из одного крайнего положения в другое.

По мере прокачивания гидросистемы уровень жидкости в бачке будет понижаться. Повторяйте эту процедуру до тех пор, пока он не стабилизируется. После этого долейте жидкость до требуемого уровня и закройте крышку, предварительно проверив, не засорено ли в ней вентиляционное отверстие (если оно имеется).

Наиболее частой неисправностью гидроусилителей является течь жидкости. У некоторых старых гидросистем допускалось небольшое просачивание жидкости через подшипники, валы и т.п., поскольку их практически невозможно сделать полностью герметичными. Регулярно осматривайте узлы системы со всех сторон для своевременного обнаружения возможных подтеканий из трубопроводов и штуцеров, а также из не туго закрепленных трубопроводов и других деталей. Выясните, не трутся ли трубки и шланги о детали шасси и подвески.

Неисправность гидропровода может приводить к прорыву жидкости через чехлы. Производя проверку, поворачивайте рулевое колесо из одного крайнего положения в другое. Небольшие течи часто можно устранить, введя в жидкость специальные герметизирующие добавки, которые имеются в продаже. Однако это будет только кратковременной мерой.

Для тех, кто любит делать все самостоятельно, ремонт насоса не представит больших трудностей. Однако прежде чем устанавливать отремонтированный насос на автомобиль, желательно проверить его на стенде. Если вы подозреваете, что насос изношен, то обратитесь к специалисту по гидроусилителям, чтобы он проверил его рабочее давление и правильно определил неисправность.

Вообще говоря, многочисленные достоинства руля с гидроусилителем во много раз перевешивают проблемы, создаваемые ее возможными неисправностями. Стоит после того, как вы поездили на автомобиле с современной системой, пересесть на автомобиль, не имеющий гидроусилителя рулевой системы, и вы немедленно “почувствуете разницу”.

ВОЗМОЖНЫЕ НЕИСПРАВНОСТИ КРАНА МАШИНИСТА № 394 (395)

| Признак неисправности | Причины неисправности | Способы устранения |

| Неустойчивое движение автомобиля на дороге (требуется регулярная корректировка заданного направления движения рулевым колесом) и стук в рулевом механизме |

1. Наличие зазора в зацеплении ‘”гайка -поршень – зубчатый сектор вала сошки” 2. Люфт в шлицевом соединении сошки с валом сошки. 3. Ослабления крепления рулевого механизма к лонжерону. |

1. Отрегулировать зазоры в зацеплении. |

2. Затянуть гайку крепления сошки.

3. Подтянуть детали крепления.

2. Неисправен насос.

2. Заменить насос.

его вращении или заедание рулевого колеса при изменении направления его

вращения

бачке) рулевого усилителя.

2. Засорение клапанов насоса.

2. Промыть клапана.

2. Наличие воздуха в гидросистеме.

2. Прокачать гидросистему.

положениях рулевого колеса, когда упоры на сошке касаются лонжеронов

рабочие торцы деталей качающего комплекта)

рулевого усилителя (постоянное повышенное усилие на рулевом колесе)

2 Разрушение фильтрующего элемента

и бачок, заправить и прокачать гидросистему.

В тексте приняты условные сокращения: КМ — кран машиниста № 394 (395);

КВТ— кран вспомогательного тормоза № 254; ТМ— тормозная магистраль; ПМ— питательная магистраль; ТЦ— тормозной цилиндр; ЦНД— цилиндр низкого давления; ЦВД— цилиндр высокого давления; ГР— главный резервуар; ЗР— запасный резервуар; УР — уравнительный резервуар; ВР— воздухораспределитель; ЗК— золотниковая камера воздухораспределителя;

— повышенные утечки в уравнительном резервуаре или его соединениях;

— нарушение плотности диафрагмы редуктора по месту ее крепления или трещина в диафрагме;

— пропуск клапана редуктора из-за его неудовлетворительной притирки или попадания под клапан частиц грязи;

— пропуск золотника из-за нарушения притирки к зеркалу или загрязнения смазки;

— засорение отверстия 0,45 мм в стабилизаторе при самом незначительном пропуске клапана редуктора;

— засорение отверстия 1,6 мм в корпусе средней части крана. При данной неисправности завышение давления будет наблюдаться по манометру ТМ. В свою очередь, манометр УР завышение показывать не будет;

— неточная постановка ручки КМ в положение II по причинам износа градационного сектора на корпусе крана, ослабления ручки крана на стержне, просадки пружины, фиксирующей кулачок ручки, выработки ручки по квадрату стержня, ошибки машиниста.

Ведение поезда с перезаряженной тормозной магистралью недопустимо. В пассажирском поезде одновременно с перезарядкой ТМ происходит перезарядка ЗР вагонов. Недостатком воздухораспределителя № 292 является то, что давление воздуха в ТЦ при торможении зависит от давления в ЗР. Если допустить повышение давления в ТМ и ЗР более 5,5 кгс/см2 и продолжать ведение поезда, то в случае применения служебного или экстренного торможения в ТЦ создается значительное давление, которое приводит к заклиниванию колесных пар всего состава. Результат — образование ползунов, увеличение тормозного пути, угроза безопасности движения.

В грузовом поезде при перезарядке ТМ происходит перезарядка ЗР, а также ЗК и РК в воздухораспределителе. Повышенное давление в ЗР не приводит при торможении к увеличенному давлению в ТЦ, так как грузовые воздухораспределители имеют режимный переключатель груженого, среднего и порожнего режимов, который прекратит наполнение ТЦ в зависимости от установленного режима.

Но повышенное давление в РК затрудняет отпуск тормозов после служебных торможений, в результате чего некоторые воздухораспределители, особенно в хвостовой части поезда, не переходят в отпускное положение. Для отпуска тормозов надо еще больше повышать и без того высокое давление в ТМ, а это недопустимо.

Если при ведении поезда давление в тормозной магистрали окажется более 7,5 кгс/см2, то после выключения компрессоров регулятором начнет снижаться давление в главных резервуарах. Когда давление в ГР станет меньше давления воздуха в ТМ, может произойти самоторможение поезда при положении II ручки КМ.

Во время ведения поезда локомотивная бригада должна постоянно контролировать давление воздуха в ГР, УР и ТМ. При своевременном обнаружении начавшегося завышения давления в ТМ (в пассажирском поезде не более 5,5 кгс/см2, в грузовом — не более 6,5 кгс/см2) машинисту необходимо перевести ручку крана машиниста в положение IV, наблюдая за показаниями манометров ТМ и УР.

— завышение давления воздуха прекратилось, то неисправность — в клапане редуктора. Можно продолжать ведение поезда при положении IV ручки КМ и попытаться легким остукиванием заглушки клапана редуктора удалить частичку попавшей грязи и прижать клапан к седлу. Кроме того, можно регулировочным винтом усилить затяжку пружины стабилизатора, увеличив тем самым количество выпускаемого воздуха из УР в атмосферу через стабилизатор, после чего перевести ручку КМ в положение II.

На стоянке следует закрепить локомотив шестым положением КВТ, перекрыть комбинированный кран, положением V или VI ручки КМ разрядить УР и заменить редуктор из нерабочей кабины. Затем необходимо ручку КМ перевести в положение I, открыть комбинированный кран, зарядить ТМ, при положении II ручки КМ отрегулировать стабилизатор (если изменялось усилие пружины), выполнить сокращенное опробование тормозов и продолжить ведение поезда;

— завышение давления в ТМ и УР продолжается — пропускает воздух золотник. Можно регулировочным винтом усилить затяжку пружины стабилизатора и вернуть ручку КМ в положение II. Если устранить повышение давления не удается, то, по возможности, на станции или на благоприятном профиле пути необходимо остановить поезд ступенью служебного торможения.

На стоянке ручки КМ и КВТ надо перевести в положение VI, выключить блокировку тормозов № 367 и закрепить локомотив ручным тормозом. На локомотивах без блокировки № 367 следует перекрыть комбинированный кран и кран двойной тяги, ручки КМ и КВТ перевести в положения VI и закрепить локомотив ручным тормозом.

Далее действуют следующим образом. Заменяют верхнюю и среднюю части крана из нерабочей кабины, включают в работу блокировку тормозов № 367 (на локомотивах без блокировки открывают комбинированный кран и кран двойной тяги), заряжают ТМ, регулируют стабилизатор (если изменялось усилие пружины), выполняют сокращенное опробование тормозов, отпускают ручной тормоз и продолжают ведение поезда;

— происходит снижение давления в УР и ТМ со срабатыванием тормозов поезда. Причина — утечки в УР по его соединениям или с краном машиниста, или манометром. Если устранить неисправность не удается, то для освобождения перегона допускается перейти на управление тормозами из задней кабины, предварительно выполнив опробование тормозов;

— завышение давления в ТМ из-за излома диафрагмы редуктора или нарушения плотности ее крепления в корпусе — определяется по выходу сжатого воздуха через атмосферное отверстие в регулировочном винте редуктора при положении II ручки КМ. Прекратить завышение давления воздуха можно постановкой ручки КМ в положение IV, продолжая ведение поезда до станции.

При падении давления в ТМ ниже зарядного следует кратковременно переводить ручку КМ в положение II, а после повышения давления в ТМ до зарядного — снова в положение IV. На стоянке надлежит заменить редуктор из нерабочей кабины порядком, изложенным для случая, когда завышение давления при положении IV ручки крана прекращается;

— завышение давления в ТМ прекратилось, в УР и при положении II, и при положении IV ручки КМ — давление зарядное. Причина — засорение отверстия 1,6 мм. Следует немедленно перевести ручку КМ в положение V и остановить поезд. Если при положении V ручки КМ разрядка ТМ не происходит, то надлежит остановить поезд экстренным торможением.

— ошибка машиниста. При смещении ручки КМ примерно на 8 градусов из положения II в сторону положения III прекращается подпитка УР из ГР через золотник и редуктор. При смещении ручки КМ на 10 — 20 градусов УР и УК начинают сообщаться с ТМ через обратный клапан крана. В эксплуатации были случаи ошибочного неполного перекрытия машинистом комбинированного крана, в результате чего не происходит нормального восполнения утечек в ТМ;

— засорение фильтра к питательному клапану редуктора. В этом случае можно продолжить ведение поезда, поддерживая давление в УР и ТМ кратковременным переводом ручки КМ в положение I. На первой стоянке перекрыть комбинированный кран, положением V или VI ручки КМ разрядить УР, снять редуктор и прокладку, вывернуть фильтр и прочистить его.

— Медленная ликвидация сверхзарядного давления. Причины: неправильная регулировка стабилизатора; засорение отверстия 0,45 мм. Прочищать отверстие необходимо неметаллическим предметом (например, заостренной спичкой).

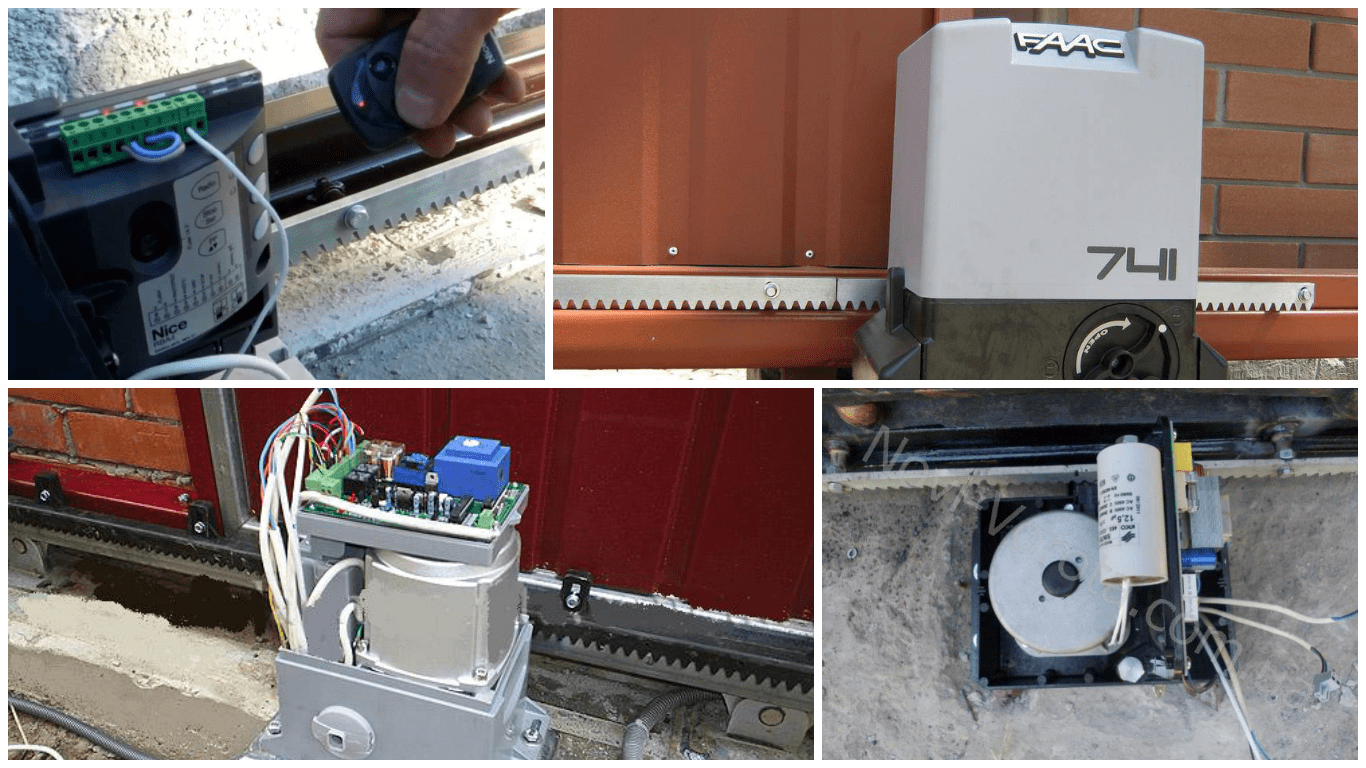

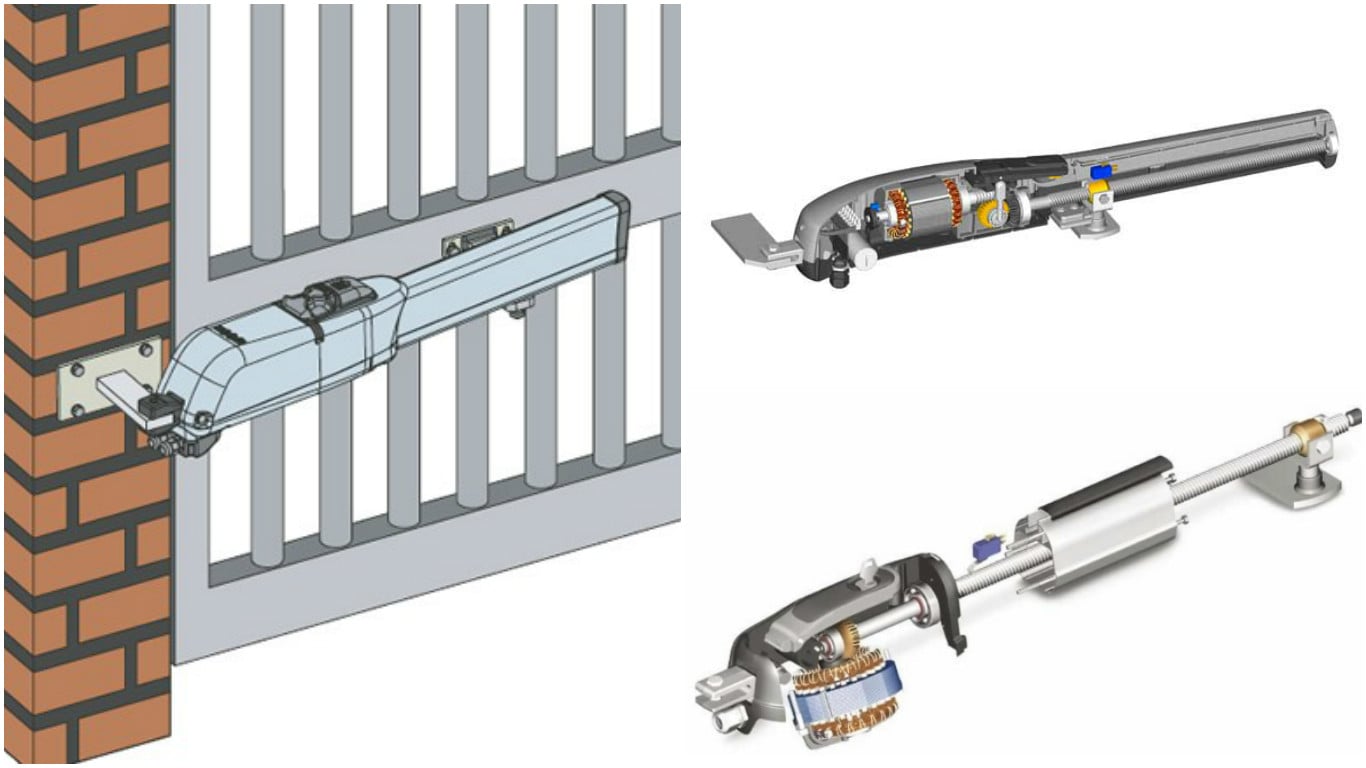

Сломалась автоматика ворот? Диагностика и способы решения проблем.

Несмотря на высокую степень прочности и надежности, современные автоматические ворота по некоторым причинам все же выходят из строя. Ремонт ворот и автоматики требует внимательности и терпения. Важный момент – проведение диагностики, выявление поломки, устранение причины.

Распространенные причины неисправности автоматических ворот

Как известно, распашные и откатные ворота в процессе эксплуатации могут выйти из строя. Чаще всего это происходит из за выхода из строя электропривода. Полезно знать о самых распространенных из них:

- внезапные перепады напряжения в сети;

- разгерметизация коробки блока управления;

- подсыхание смазки, ее замерзание при низких температурах;

- выход из строя автоматики при больших нагрузках на электропривод.

Во всех случаях требуется ремонт автоматики откатных ворот, а также своевременная диагностика и принятие срочных мер для устранения поломки.

Способы устранения помех в работе автоматики при перепадах в электросети

По независящим от нас причинам в сети часто возникают скачки напряжения. Это может неблагоприятным образом сказаться на работе автоматики распашных или откатных ворот. При этом появляются неисправности отдельных участков электропривода, нарушается работоспособность электронной платы блока управления.

Во время возникновения поломки ворота не реагируют на сигналы, поступающие с дистанционного пульта управления. Использование кнопочной панели также не дает положительных результатов. В таком случае необходим ремонт автоматических ворот, заключающийся в замене электронной платы. Иногда достаточно заменить предохранитель или вновь провести настройку работы автоматики. Так же причиной неисправности может стать плохое соединение проводки. Поэтому требуется поиск неисправных участков и восстановление целостности, где это необходимо.

Исправление нарушения герметичности блока управления

Ремонт автоматики распашных ворот часто заключается в устранении нарушения герметичности блока управления. Если его целостность нарушена, увеличивается вредное влияние окружающей среды, так как в коробку беспрепятственно проникает пыль, влага, насекомые, мусор. В результате неблагоприятного воздействия выходит из строя плата блока управления.

Часто необходима ее замена. Перенастройка автоматики тоже способна исправить ситуацию в некоторых случаях. Замена блока управление или восстановление его герметичности – единственный способ восстановить работоспособность системы в данном случае.

Замена заводской смазки

Ремонт, обслуживание автоматики ворот иногда заключается в замене заводской смазки, позволяющей системе работать корректно и сохранять ее целостность. Под действием низких температур наблюдается замерзание смазки, есть вероятность ее высыхания, что приводит к появлению посторонних шумов при открывании и закрывании ворот. Они начинают неадекватно реагировать на команды с пульта управления. Если вовремя не обратить внимание на сбои в работе и не провести диагностику, то неисправность может привести к печальным последствиям – может выйти из строя редуктор.

В первую очередь, следует заменить смазку, затем провести настройку электропривода.

Осуществить ремонт самостоятельно или обратиться к специалистам?

Правильный подход к устранению неполадок в работе автоматики является залогом бесперебойного функционирования ворот. Всегда есть возможность провести диагностику, обнаружить поломку и устранить ее самостоятельно, имея для этого достаточно знаний и навыков. Зная принцип работы электропривода и устройство автоматической системы, можно попробовать решить возникшие проблемы самостоятельно.

С другой стороны, обращение к квалифицированным специалистам сокращает время на ремонт и помогает избежать ошибок, возникающих из-за отсутствия опыта. Качественное сервисное обслуживание способно сделать эксплуатацию автоматических ворот продуктивной и существенно продлить срок службы автоматики.

Сотрудничайте с надежными компаниями, где работают опытные специалисты, способные быстро определить проблему и оперативно составить план ее устранения. Обращайтесь к нам и вы получите гарантию в качественном проведении любых работ, связанных с настройкой электропривода, заменой комплектующих и смазки. Пусть ворота радуют вас бесперебойной работой и долгим сроком службы!

Характерные неисправности гидросистем и способы их устранения

В гидравлических системах, как и в любых других устройствах, встречаются два вида неисправностей, или, как их принято называть в теории надежности, два типа отказов: внезапные и постепенные.

Внезапные отказы – характеризуются скачкообразным изменением значений одного или нескольких основных параметров устройства (например, заклинивание подвижных

частей, разрушение или деформация деталей гидрооборудования). При внезапных отказах гидросистема теряет работоспособность.

Постепенные отказы — медленное (постепенное) изменение значений одного или нескольких основных параметров устройства (например, снижение мощности двигателя ниже установленной), являющееся следствием естественного износа деталей, нарушения герметичности или неправильной установки гидроаппаратов. Постепенные отказы ведут к постепенной потере работоспособности, когда гидросистема может еще работать, но все менее эффективно, с меньшей производительностью, с нерациональными затратами энергии, с загрязнением окружающей среды и ухудшением условий труда обслуживающего персонала.

Отказ отдельного элемента гидропривода, не обусловленный повреждениями других элементов, называется независимым отказом (например, поломка пружины гидрораспределителя). Отказ, возникший в результате повреждения или выхода из строя других элементов — зависимым отказом (например, заклинивание золотника распределителя вследствие выхода из строя напорного фильтра).

Причины неисправностей в гидравлических приводах и виды их проявления столь разнообразны, что свести их в единый перечень не представляется возможным. Хотя эксплуатация гидравлических приводов и систем обычно сопровождается статистическим сбором и учетом информации о возникающих неполадках и характерных отказах, в технических описаниях и инструкциях по эксплуатации конкретных гидроаппаратов, как правило, приводятся признаки и описание лишь наиболее типичных неисправностей.

Основываясь на данных такого статистического учета отказов гидроаппаратов, ниже приведем примерный перечень наиболее характерных неисправностей и рекомендуемых способах их устранения.

Чтобы получить профессиональную консультацию по неисправности в гидросистеме вашей техники либо пройти квалифицированную диагностику,

обращайтесь по телефонам: +37529 660 74 74 +37529 560 74 74

Наиболее характерные неисправности и способы их устранения.

Насос не подает жидкость в систему

Неправильное направление вращения вала насоса.

В баке мало рабочей жидкости.

Засорился всасывающий трубопровод.

Подсос воздуха во всасывающей трубе.

Большая вязкость рабочей жидкости.

Засорился демпфер переливного клапана

Изменить вращение вала.

Долить жидкость до отметки маслоуказателя.

Устранить повреждения или заменить насос.

Заменить рабочую жидкость.

Промыть клапан и прочистить демпферное отверстие.

Насос не создает давления в системе

Повышенные внутренние утечки в насосе.

Большие внешние утечки по валу насоса.

Большие внутренние утечки в гидросистеме.

Завис золотник предохранительного клапана или запорный элемент переливного клапана.

Уменьшение вязкости масла вследствие его нагрева (обычно выше 50 °С.).

Проверить производительность насоса на холостом ходу и под нагрузкой. При объемном КПД ниже паспортного заменить насос.

Заменить уплотнения. Проверить, нет ли раковин, трещин и т.д. При их обнаружении заменить насос. Заменить уплотнения.

Проверить узлы гидросистемы на герметичность и отремонтировать.

Разобрать и промыть клапан, проверить состояние демпфера, пружины, шарика и его седла.

Улучшить условия охлаждения масла.

Шум и вибрация в системе

Большое сопротивление во всасывающем трубопроводе.

Мала пропускная способность фильтра или он засорился.

Подсос воздуха во всасывающей трубе.

Засорился сапун в баке.

Резкое изменение проходного сечения трубопроводов.

Нежесткое крепление трубопроводов.

Увеличить проходное сечение труб.

Заменить фильтр или промыть его.

Разобрать и проверить демпфирующие каналы.

Увеличить и выправить проходные сечения трубопроводов.

Неравномерное движение рабочих органов

Наличие воздуха в гидросистеме.

Давление настройки предохранительного клапана близко к давлению, необходимому для движения рабочих органов.

Мало противодавление на сливе из цилиндра.

Механическое заедание подвижных частей гидроцилиндра.

Неравномерная подача масла насосом. Шум и стук в насосе вследствие поломки одной из лопаток или плунжера.

Выпустить воздух из системы.

Настроить предохранительный клапан на давление на 0,5. 1,0 МПа больше, чем давление, необходимое для движения рабочих органов.

Повысить сопротивление на сливе (регулировкой дросселя или подпорного клапана).

Резкое уменьшение скорости движения при росте нагрузки

Большие внутренние или внешние утечки в элементах гидросистемы.

Регулятор расхода заедает в открытом положении.

Предохранительные и переливные клапаны отрегулированы на низкое давление

Разобрать регулятор расхода, проверить исправность пружины и плавность перемещения золотника. Устранить дефекты, промыть и собрать регулятор.

Настроить предохранительные и переливные клапаны.

Постоянное уменьшение скорости движения рабочего органа

Загрязнение рабочей жидкости.

Засорение фильтров, дросселей и других аппаратов системы.

Облитерация (заращивание) щелей дросселя.

Износились уплотняющие поверхности гидроагрегатов или снизилась вязкость рабочей жидкости.

Заменить жидкость и промыть гидросистему.

Увеличить открытие дросселя или установить дроссель с меньшим минимальным расходом.

Заменить износившиеся гидроагрегаты или заменить рабочую жидкость.

Повышенное давление в нагнетательной линии при холостом ходе

Уменьшенного проходного сечения трубопроводов, также в результате некачественного монтажа.

В переливном клапане засорился канал управления.

Повышенные механические сопротивления движению рабочих органов.

Заменить аппаратуру, установить трубопроводы с большим проходным сечением, исключить излишние изгибы, соединения и т.п.

Прочистить канал управления.

Устранить недостатки конструкции, отремонтировать штоки цилиндров и т.п.

Повышенный нагрев масла в системе

Повышенные потери давления в трубопроводах и гидроаппаратуре.

Плохой отвод теплоты от бака и трубопроводов.

Насос не разгружается во время пауз.

Чрезмерно большие запасы по давлению и подаче насоса.

См. п. 7, а также улучшить теплоотвод от бака и труб.

Проверить работу разгрузочного устройства, устранить дефекты.

Установить насос с требуемыми параметрами.

Обратный клапан пропускает жидкость при изменении направления потока

Клапан не прилегает седлу.

Дефект рабочих кромок клапана или седла.

Сломалась пружина клапана.

Разобрать клапан, проверить состояние седла, конуса клапана и пружины.

Устранить дефекты, промыть и собрать клапан.

Предохранительный клапан не удерживает давления

Засорился демпфер или седло клапана. Потеря герметичности в системе дистанционной разгрузки.

Износился шарик или седло.

Прочистить демпфер, промыть потоком жидкости.

Заменить шарик или седло.

Давление за редукционным клапаном отсутствует

Засорился демпфер или седло клапана.

Износился шарик или седло.

Через дренажные отверстия большие утечки

Износились рабочие поверхности подвижных распределительных устройств.

Произвести ремонт или замену.

Золотники с электрогидравлическим управлением не переключаются при включении электромагнита

Заедание золотника в корпусе (задир золотника).

Заклинивание золотника при грязном масле или осевшей возвратной пружине.

Густое масло затрудняет перемещение золотника.

Якоря электромагнитов не перемещаются на полную величину хода.

Расклепался конец толкателя.

Засорилось дренажное отверстие в золотнике.

Снять электромагниты, проверить вручную перемещение золотника, проверить затяжку крепления корпуса золотника, промыть аппарат, сменить масло.

Проверить напряжение в зажимах электромагнита, устранить заедание якоря при перемещениях.

Электромагниты гудят и перегреваются

Слишком сильны возвратные пружины.

Напряжение питающего тока не соответствует номиналу.

Расклепался якорь электромагнита.

Заменить на более слабые. Отрегулировать электротоки.

Обрыв и трещины маслопроводов с нарушением герметизации

Недопустимые деформации гибких рукавов.

Старение и износ гибких рукавов.

Резонансные колебания трубопроводов.

Значительные пики давления в гидросистеме.

Довести конструкцию маслопровода.

Закрепить трубы скобами.

Поставить перепускные клапаны и демпферы. Снизить скорость рабочего органа.

Редукционный клапан не понижает давление или понижает недостаточно

Регулирующая пружина сжата почти до полного прилегания витков.

Золотник клапана заедает.

Засорилась линия отвода масла после шарика в бак.

Осела регулирующая пружина.

Засорилось демпферное отверстие золотника.

Между шариком и седлом попала грязь или поврежден шарик.

Разобрать клапан промыть и заменить дефектные детали.

Скорость подачи силового узла мала и падает при нагрузке (регулирование с помощью регулятора расхода)

Засорилась щель дросселя.

Ослабла пружина встроенного редукционного клапана или застрял золотник.

Повышение утечки в насосе и гидроагрегатах.

Большая вязкость масла.

Разобрать и промыть с заменой дефектных деталей.

Заменить износившиеся гидроагрегаты.

Поток масла не реверсируется распределителем золотникового исполнения

Заедание золотника в корпусе вследствие грязного масла, пережима крепежных болтов, неплоскостности монтажной поверхности полома возвратных пружин, отсутствия давления управления.

Сгорела катушка или расклепался якорь.

Разобрать и промыть распределитель.

Ослабить крепежные болты.

Поверить давление управления.

Заменить дефектные детали.

Образование пены на поверхности масла

Наружная течь масла в трубопроводах и элементах системы.

Низкий уровень рабочей жидкости в баке.

Негерметичность всасывающего трубопровода. Износ манжеты вала насоса.

Долить рабочую жидкость.

Масло и пена выбрасываются через заливную горловину маслобака или крышку встроенного сливного фильтра

Избыток масла в баке.

Подсос воздуха в гидросистему.

Засорился фильтр или повреждены уплотнения крышки фильтра.

Слить часть масла.

Подтянуть соединения всасывающей линии.

Промыть фильтр и заменить уплотнения.

Масло молочного цвета

Попадание воды в масло через маслоохладитель.

Повышенная влажность воздуха.

Заменить сапун на баке.

Наружная течь масла

Повреждение уплотнений деталей насоса.

Ослабление крепления крышек, фланцев, пробок и т.п.

Наружный шум механического происхождения

Дефект приводной муфты.

Ослабление крепления насоса или электродвигателя.

Подтянуть соединительную арматуру.

Внутренний шум механического происхождения

Износ деталей распределительного узла и деталей качающего узла насоса.

Разрушение отдельных деталей насоса.

Повреждение приводной муфты.

Несоосность валов насоса и двигателя.

Значительные колебания стрелки манометра на выходе насоса.

Значительный шум гидравлического происхождения

Большое разрежение на всасывании из-за засорения линии всасывания.

Низкий уровень масла в баке.

Негерметичность линии всасывания.

Перегрузка насоса по давлению.

Износ деталей распределительного узла и поломка деталей качающего узла.

Долить рабочую жидкость.

Заменить всасывающую линию.

Отрегулировать или заменить предохранительный клапан.